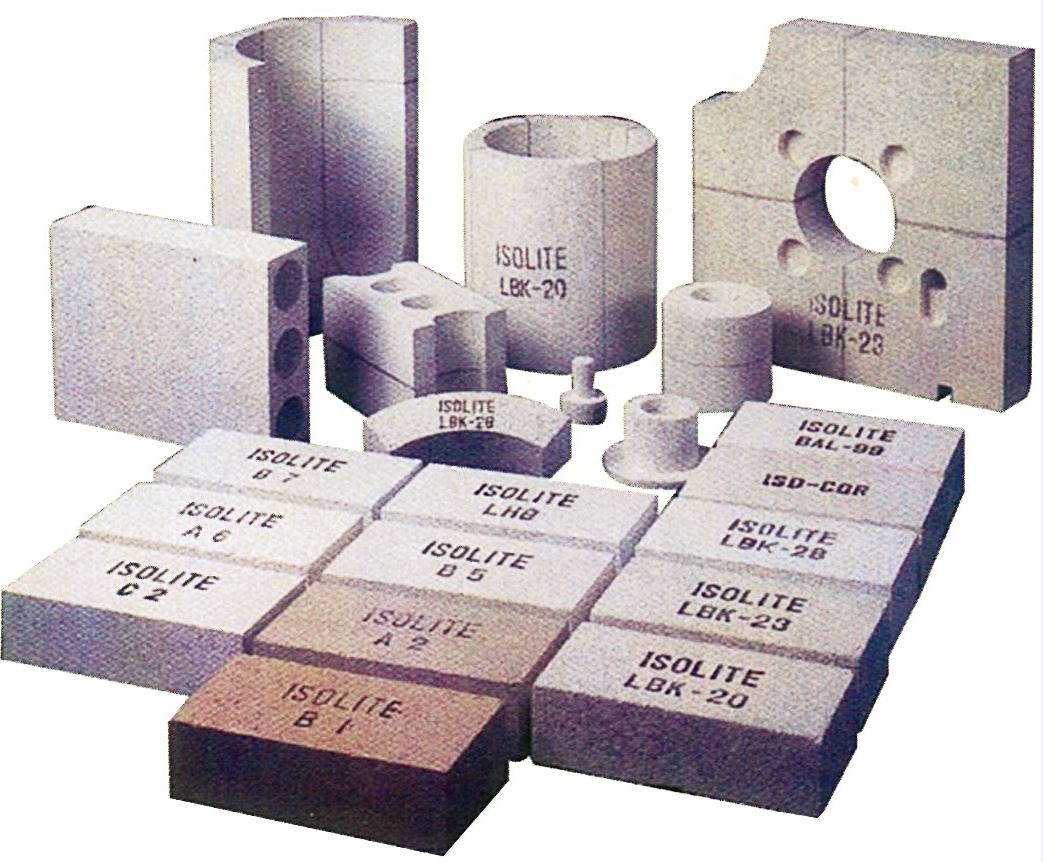

Gạch cao nhôm ISOLITE

ISOLITE Các sản phẩm gạch cách nhiệt (gạch cao nhôm) của Isolite (IFB) được biết đến bởi khả năng dẫn nhiệt thấp, độ bền nén nguội cao, mức co lại khi sấy thấp tạo nên...

ISOLITE

Các sản phẩm gạch cách nhiệt (gạch cao nhôm) của Isolite (IFB) được biết đến bởi khả năng dẫn nhiệt thấp, độ bền nén nguội cao, mức co lại khi sấy thấp tạo nên sự ổn định về kích cỡ

Isolite IFB được sử dụng cho lớp làm việc và lớp cách nhiệt trong hầu hết các lò nung và lò luyện kim.

Trong việc lựa chọn sản phẩm IFB cho lớp làm việc, nhiệt độ làm việc định mức của sản phẩm nên lớn hơn nhiệt độ bề mặt của kim loại lỏng từ 100-300oC.

Trong việc lựa chọn sản phẩm IFB cho lớp cách nhiệt, nhiệt độ làm việc định mức của sản phẩm nên lớn hơn nhiệt độ của các lớp làm việc và lớp an toàn phía trước từ 50-200oC.

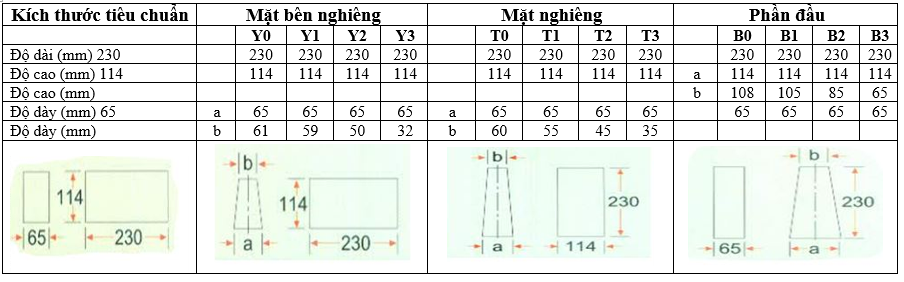

THÔNG SỐ Lưu ý: Dòng sản phẩm LBK đã bao gồm các tiêu chuẩn ASTM

|

Loại |

B4 |

B5 |

B6 |

B7 |

C1 |

C2 |

|

LBK-20 |

LBK-20HS |

LBK-23 |

LBK-23HS |

LBK-26 |

LBK-26HS |

LHB |

LBK-28 |

LBK-30 |

LBK-3000 |

LAP-165 |

|

B1 |

B2 |

ISO-COR |

BAL-99 |

BAL-99M |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nhiệt độ định mức |

1200°C |

1300°C |

1400°C |

1500°C |

1300°C |

1400°C |

|

1200°C (2192°F) |

1200°C (2191°F) |

1300°C (2372°F) |

1300°C (2372°F) |

1430°C (2600°F) |

1430°C (2600°F) |

1450°C (2642°F) |

1540°C (2800°F) |

1649°C (3000°F) |

1600°C (2912°F) |

1650°C (3000°F) |

|

900°C |

1000°C |

1800°C |

1800°C |

1800°C |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Khối lượng riêng |

0.78 |

0.78 |

0.86 |

0.75 |

1.06 |

1.14 |

|

0.48 |

0.67 |

0.52 |

0.68 |

0.59 |

0.70 |

1.15 |

0.70 |

0.80 |

0.80 |

0.80 |

|

0.65 |

0.65 |

1.28 |

1.56 |

1.58 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.35 |

|

|

|

|

|

|

|

Mức dẫn nhiệt (W/m.K) tại 350o - JIS R 2616 |

0.24 |

0.24 |

0.27 |

0.30 |

0.33 |

0.39 |

|

0.16 |

0.24 |

0.17 |

0.25 |

0.22 |

0.27 |

0.55 |

0.25 |

0.34 |

0.32 |

0.35 |

|

0.17 |

0.20 |

0.70 |

1.22 |

1.45 |

|

|

|

|

0.28 |

|

0.34 |

|

|

|

|

0.18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tại 400oC với ASTM C 182-88 |

0.25 |

0.25 |

0.28 |

0.31 |

0.34 |

0.40 |

|

0.17 |

0.25 |

0.18 |

0.26 |

0.23 |

0.28 |

0.56 |

0.26 |

0.35 |

0.33 |

0.36 |

|

0.17 |

0.20 |

0.70 |

1.18 |

1.41 |

|

Tại 600oC với ASTM C 182-88 |

0.28 |

0.28 |

0.31 |

0.34 |

0.37 |

0.43 |

|

0.20 |

0.29 |

0.21 |

0.30 |

0.27 |

0.33 |

0.60 |

0.29 |

0.39 |

0.38 |

0.41 |

|

0.18 |

0.22 |

0.71 |

1.06 |

1.24 |

|

Tại 800oC với ASTM C 182-88 |

0.30 |

0.31 |

0.35 |

0.38 |

0.40 |

0.48 |

|

0.25 |

0.33 |

0.26 |

0.34 |

0.32 |

0.38 |

0.65 |

0.33 |

0.44 |

0.44 |

0.47 |

|

|

0.24 |

0.74 |

1.00 |

1.18 |

|

Tại 1000oC với ASTM C 182-88 |

|

|

0.39 |

0.43 |

|

0.53 |

|

|

|

|

|

0.37 |

0.43 |

0.71 |

0.38 |

0.49 |

0.50 |

0.52 |

|

|

|

0.76 |

0.94 |

1.12 |

|

Tại 1200oC với ASTM C 182-88 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.77 |

0.94 |

1.12 |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Độ bền nén nguội (MPa) (JIS R 2615) |

1.5 |

1.7 |

2.4 |

4.0 |

4.4 |

5.7 |

|

1.4 |

2.6 |

2.0 |

2.7 |

2.9 |

3.1 |

11.0 |

3.2 |

3.0 |

3.5 |

4.0 |

|

3.0 |

3.2 |

6.4 |

12.0 |

27.0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Giới hạn gãy vỡ (MPa) (JIS R 2619) |

|

|

|

|

|

|

|

1.0 |

|

1.2 |

|

1.4 |

|

|

1.7 |

1.3 |

1.7 |

2.0 |

|

|

|

3.2 |

5.5 |

9.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mức co lại (%) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tại ( )oC x 24 giờ - ASTM C210 |

|

|

|

|

|

|

|

0.00 (1065) |

|

0.00 (1230) |

|

0.60 (1400) |

|

|

1.10 (1510) |

1.30 (1620) |

1.10 (1620) |

|

|

|

|

0.35 (1730) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tại ( )oC x 8 giờ - JIS R 2613-1985 |

|

|

|

|

|

|

|

0.03 (1200) |

0.03 (1200) |

0.20 (1300) |

0.20 (1300) |

0.30 (1400) |

0.60 (1400) |

0.30 (1450) |

0.31 (1500) |

0.20 (1550) |

0.21 (1600) |

0.18 (1650) |

|

|

|

0.15 (1700) |

0.27 (1700) |

0.18 (1700) |

|

Tại ( )oC x 12 giờ - JIS R 2613-1998 |

0.28 (1200) |

0.25 (1300) |

1.03 (1400) |

0.86 (1500) |

0.25 (1300) |

0.28 (1400) |

|

|

|

|

|

|

|

|

|

|

|

|

|

0.35 (900) |

0.80 (1000) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Thành phần hóa học (%) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Al2O3 |

|

|

|

|

|

|

|

41 |

41 |

41 |

41 |

63 |

46 |

67 |

68 |

69 |

72 |

73 |

|

8.9 |

8.6 |

86 |

99.2 |

99.3 |

|

SiO2 |

|

|

|

|

|

|

|

52 |

52 |

52 |

52 |

34 |

47 |

31 |

30 |

30 |

26 |

25 |

|

82 |

83 |

13 |

0.4 |

0.4 |

|

Fe2O3 |

|

|

|

|

|

|

|

1.2 |

1.2 |

1.2 |

1.2 |

0.7 |

1.1 |

0.6 |

0.5 |

0.5 |

0.6 |

0.5 |

|

3.8 |

3.7 |

0.3 |

0.1 |

0.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sản phẩm bột ISOLITE Mortar để cử |

SAS-D |

HAS-D |

SAS-D |

HAS-D |

|

SAS-D |

HAS-D |

ASD F-30 |

|

ASD N-10 |

MAS-D |

MAS-DS |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nguồn gốc |

Tất cả các sản phẩm trên đây được sản xuất từ Malaysia |

|

Các sản phẩm trên đây được sản xuất từ Nhật Bản |

|||||||||||||||||||||

Lưu ý: Dữ liệu được ghi nhận trong bảng trên là kết quả trung bình của các cuộc thử nghiệm tiêu chuẩn do đó vẫn tồn tại sai lệch và không thể được sử dụng như đặc trưng của sản phârm.

Các chuyên gia của ISOLITE đã được tập huấn để có thể hỗ trợ cho quý khách trong vấn đề chọn vật liệu, thiết kế kỹ thuật và lắp đặt sản phẩm

.jpg)

(1).png)